Résistances à couche mince et résistance à couche épaisse

Présentation d'une résistance à couche mince

Une fine couche résistive est présente sur un substrat céramique dans les résistances à couches minces, un type particulier de résistance. L'épaisseur de la couche résistive constitue la principale distinction entre les résistances à film épais et mince, les films minces ayant une épaisseur d'environ 0,1 micron. En revanche, les résistances à couche épaisse peuvent être jusqu'à 1 000 fois plus épaisses (généralement autour de 100 microns). Bien qu'il s'agisse de la principale différence entre les catégories, les résistances à couches épaisses et minces ont des caractéristiques variées et sont fabriquées à l'aide de diverses techniques de fabrication en raison des énormes disparités d'épaisseur. Les résistances à couches minces peuvent être utilisées dans des technologies de plus haute précision car, en moyenne, elles sont plus précises, plus précises et plus stables. Cependant, cela les rend plus chers que leurs homologues à couche épaisse.

Résistance à couche mince

Présentation d'une résistance à couche épaisse

Définition de la résistance à couche mince : Ce type de résistance diffère des autres en ayant une couche résistive à couche épaisse recouvrant une base en céramique. Bien qu'elle ait une apparence similaire aux résistances à couches minces, cette résistance est fabriquée à l'aide d'une technique distincte et possède des propriétés physiques différentes. En termes d'épaisseur, la résistance à couche épaisse est 1000 fois plus épaisse que la résistance à couche mince.

Construction d'une résistance à couche mince

La résistance à film peut être créée en pulvérisant le matériau résistif sur de la céramique. Les techniques de gravure requises et le rayonnement ultraviolet peuvent ensuite être utilisés pour graver la surface. Plusieurs matériaux différents, notamment le nitrure de tantale, l'oxyde de plomb, le nickel-chrome et l'oxyde de ruthénium , sont utilisés pour créer cette résistance. Après cela, le film gravé peut être découpé au laser.

Construction d'une résistance à couche mince

La résistance dépend de la largeur du film, bien qu'elle puisse être modifiée par découpe laser si nécessaire. L'idée reste la même, même si les composants finaux sont plus fréquemment appelés résistances à couches minces que résistances à couches métalliques en raison d'une inductance parasite. D'un autre côté, le film peut être pulvérisé à travers des fils axiaux sur une face cylindrique.

C onstruction d'une résistance Think Film

Une résistance à couche épaisse peut être produite par sérigraphie d'une pâte conductrice sur un substrat isolant. Cette pâte conductrice peut être brûlée pour établir une connexion durable. La pâte contient une version finement divisée d'un élément de résistance en céramique inorganique, de fritte de verre et d'argent. La pâte est appliquée sur une base céramique composée de fritte de verre, de poudre d'oxyde d'aluminium et d'une petite quantité d'un liant organique pour maintenir la poudre ensemble pendant la cuisson.

Ces résistances sont disponibles en petites tailles et sont abordables en grandes quantités. Ceci est important pour les circuits intégrés et hybrides car en imprimant les résistances directement dans le substrat, le chargement et la soudure de la carte ne sont pas nécessaires.

Construction d'une résistance Think Film

Ces résistances peuvent supporter des températures allant jusqu'à 300 °C et sont totalement amagnétiques. En conséquence, ils sont utilisés dans les scanners IRM et CT ainsi que dans d’autres endroits soumis à des champs magnétiques puissants. Les versions de résistances à couche épaisse sans nickel ni étain sont acceptables pour la fixation époxy argent ou le brasage sans plomb. Les coefficients de résistance basse tension, qui peuvent être définis comme la fluctuation de la résistance par rapport à la tension appliquée dans une plage de tension spécifique, sont une caractéristique partagée par toutes ces résistances. Les résistances à couche épaisse offrent les niveaux de résistance les plus élevés (jusqu'à 10 téra ohms) et les meilleures performances à des températures très élevées.

Fabrication de résistances à couches minces

La stabilité thermique de la résistance à 350°C est remarquable, selon les tests sur la stabilité thermique et la fiabilité des résistances à couches minces Ti/TiN . Selon des études électriques, la couche « Ti » présente une résistance électrique inférieure à celle de la couche TiN. Il est également possible d'utiliser le chauffage Joule pour activer thermiquement le principal mécanisme de claquage de la résistance.

L'activation de l'énergie thermique peut être déterminée comme étant respectivement de 1,3 eV et 1,8 eV pour la défaillance de la couche Ti et la défaillance de la couche TiN. Selon ces résultats, les résistances à couches minces Ti/TiN devraient rester électriquement stables pendant au moins 10 ans si la température est maintenue en dessous de 311°C.

Les revêtements comme le titane et le nitrure de titane sont fréquemment utilisés comme barrières de diffusion, couches antireflet et couches adhésives dans la technologie microélectronique au silicium. De plus, la création de résistances à couches minces pour les MMIC et les RFIC (circuits intégrés radiofréquence) utilise ces deux films (circuits intégrés monolithiques micro-ondes). Les principales caractéristiques des résistances à couches minces sont le TCR, ou coefficient de température de résistance, la stabilité thermique, les performances de fiabilité et la résistivité spécifique.

Les ingénieurs ont étudié la possibilité d'utiliser des nitrures de titane et de tantale comme résistances à couches minces. La fiabilité de ces résistances utilisées dans les circuits semi-conducteurs n’a cependant pas fait l’objet d’un examen minutieux. De plus, la couche TiN est déposée avant la première couche « Ti » car elle joue le rôle de couche

mouillante lors de la fabrication des résistances. Les qualités d'étude de stabilité et de fiabilité des résistances à couches minces chargées Ti/TiN sont limitées.

Fabrication de résistances à couche épaisse

Les « pâtes » pour conducteurs et résistances sont tamisées et cuites sur des substrats durs, souvent de l'alumine, pour créer des composants à film épais. L'alumine utilisée dans la technologie des couches épaisses est moins pure (95 %) que celle utilisée dans la technologie des couches minces (99 %). La température à laquelle les incendies se déclarent souvent est de 850 degrés Celsius. En règle générale, un oxyde de ruthénium, d'iridium ou de rhénium, et NON du carbone , constitue le matériau de la résistance. Le terme « cermet » (une combinaison de céramique et de métal) est parfois utilisé pour décrire le matériau de la résistance. La couleur noire du corps de la résistance n'a rien à voir avec l'élément en carbone ; dans d’autres cas, la couleur de la résistance a été décrite comme vert foncé. Un film de couleur noire sur lequel est imprimé un texte blanc recouvre l'élément résistif pour générer du contraste.

Les réseaux hybrides à couches minces, les pièces en céramique cocuite à basse température (LTCC) et les résistances pavés de différentes tailles pour la technologie de montage en surface (SMT) peuvent tous être fabriqués à l'aide de résistances à couches épaisses. Les résistances pavés bon marché à montage en surface sont pratiquement exclusivement produites en utilisant la méthode des couches épaisses. Contrairement à la majorité des méthodes en couches minces, qui sont soustractives, les couches épaisses sont un procédé additif (gravure chimique). Avant que les résistances ne soient déposées dans certains composants à couche épaisse, un motif conducteur est préalablement imprimé et gravé. De la même manière que les t-shirts Grateful Dead sont créés, les composants conducteurs et résistances sont placés à l’aide d’une technique de sérigraphie et d’une raclette. Parce qu'il s'agit d'un processus « low-tech » par rapport aux résistances à couche mince et que le matériau du substrat est moins coûteux,

Technologie à couche mince VS technologie à couche épaisse

Technologie des couches minces

Le dépôt sous vide est utilisé pour pulvériser la couche résistive sur un substrat céramique. Il en résulte une couche métallique homogène d'environ 0,1 µm d'épaisseur. Le nichrome, un alliage de nickel et de chrome, est fréquemment utilisé. Différentes épaisseurs de couche sont utilisées pour créer des résistances à couches minces afin de s'adapter à diverses valeurs de résistance. En raison de l'uniformité et de la densité de la couche, une méthode soustractive peut être utilisée pour réduire la valeur de résistance. Pour étendre le chemin résistif et calibrer la valeur de résistance, des motifs sont réalisés dans le film par photogravure ou découpe laser. Le verre, le silicium ou la céramique d'alumine sont fréquemment utilisés comme bases. Un film mince peut être appliqué sur une base de cylindre avec des conducteurs axiaux en plus de la forme plus courante de puce ou de résistance CMS.

Schéma de la résistance à couche mince

Généralement, un film mince est appliqué dans des applications précises. Ils ont de faibles coefficients de température, de faibles niveaux de bruit et des tolérances généralement élevées. De plus, les films minces surpassent les films épais dans les applications haute fréquence. La capacité et l'inductance sont généralement plus petites. Lorsqu'il est construit sous forme d'hélice cylindrique, un film mince peut avoir une plus grande inductance parasite (résistance à film métallique). Le coût des résistances à couche mince peut être nettement plus élevé que celui des résistances à couche épaisse en raison de leurs performances plus élevées. Les équipements médicaux, les installations audio, les contrôles de précision et les équipements de mesure sont des exemples courants d'applications des résistances à couches minces.

Technologie des couches épaisses

Les résistances à couches épaisses ont commencé à devenir plus populaires dans les années 1970. Ces résistances sont actuellement de loin les plus couramment utilisées dans les appareils électriques et électroniques. Il s'agit de la technologie la moins chère par rapport aux autres technologies et est souvent présentée sous forme de résistance à puce à montage en surface (CMS).

Les oxydes métalliques à déposer, un liant et un support sont tous combinés pour créer une pâte spécifique qui sert de matériau résistif. La fritte vitreuse sert de liant, tandis que les systèmes de solvants organiques et les plastifiants constituent le support. Les pâtes pour résistances actuelles sont fabriquées à partir d'oxydes de ruthénium, d'iridium et de rhénium. Également connu sous le nom de cermet (Céramique – Métallique). A 850 °C, la couche résistive est imprimée sur un substrat. Le substrat est fréquemment en céramique composé à 95% d'alumine. Le film est efficacement protégé contre l'humidité puisqu'il se transforme en verre après cuisson de la pâte sur le support. Le graphique ci-dessous montre schématiquement l’ensemble de la procédure de tir. L'épaisseur est de l'ordre de 100 µm. C'est environ 1 000 fois plus qu'un film mince. Contrairement aux films minces, ce procédé de fabrication est additif.

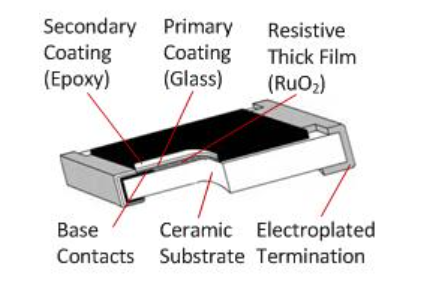

Schéma de la résistance à couche épaisse

Graphique de résistance à couche mince

Typiquement, le coefficient de température se situe entre 50 et 200 ppm/°C. La plage de tolérances est de 1 % à 5 %. Un film épais est généralement préférable dans les applications qui offrent une plus grande tolérance dans la valeur de résistance, un TCR plus élevé ou une moindre stabilité car les prix sont bas. En conséquence, ces résistances sont présentes dans pratiquement tous les gadgets dotés d’une prise secteur ou d’une batterie. En plus d'être moins coûteuse, la technologie épaisse présente l'avantage de pouvoir gérer plus de puissance, d'offrir une plus grande plage de valeurs de résistance et de supporter des situations de surtension sévères.

Propriétés des films minces et épais

| Caractéristique | Couche mince | Couche épaisse |

| Épaisseur du film (µm) | ±0,1 | ±100 |

| Processus de fabrication | Pulvérisation (dépôt sous vide) | Sérigraphie et pochoir |

| Garniture | Abrasif ou Laser, pour la photogravure de motifs complexes | Abrasif ou Laser |

| Matériau résistif | Film métallique uniforme, généralement du Nichrome | Pâte d'oxyde de ruthénium ou autre alliage. |

| Valeurs de résistance (Ω) | 0,2 – 20 M | 1 – 100 M |

| Tolérance (%) | ±0,1 - ±2 | ±1 - ±5 |

| Coefficient de température (ppm/°C) | ±5 - ±50 | ±50 - ±200 |

| Température de fonctionnement maximale (°C) | 155 | 155 |

| Tension de fonctionnement maximale Umax (V) | 50 - 500 | 50 – 200 |

| Non-linéarité (dB) | >110 | >50 |

| Bruit actuel (µV/V) | <0,1 | <10 |

| Puissance nominale P 70 (W) | 1/16 – 1 | 1/16 – 1/4 |

| Stabilité à P 70 (1000 h) ∆R/R % | ±0,15 - ±0,5 | ±1 - ±3 |

Résistance à couche mince VS Résistance à couche épaisse

Les résistances à couche mince et à couche épaisse se distinguent en fonction de la couche résistive utilisée sur la fondation ou le substrat céramique. Malgré le fait que ces deux résistances semblent similaires, leurs propriétés et leur procédé de fabrication ont été modifiés. Les noms de ces résistances peuvent être liés à l'épaisseur de leur(s) couche(s). Une résistance à couche mince se distingue d’une résistance à couche épaisse par les caractéristiques suivantes.

Résistance à couche mince | Résistance à couche épaisse |

Cette résistance est réalisée en déposant une couche homogène et dense d'un alliage métallique sur un substrat céramique sous vide. Cette couche fonctionne donc comme une couche résistive. | Cette résistance peut être fabriquée en cuisant une pâte dans le substrat pendant le processus de production. Dans ce cas, du verre et des oxydes métalliques constituent la pâte. |

Le prix de fabrication est élevé. | Le prix de fabrication n'est pas élevé. |

Sa capacité est inférieure. | Il a une plus grande capacité. |

La tolérance de cette résistance est inférieure. | La tolérance de ces résistances est plus élevée. |

Le coefficient de température est plus petit dans la résistance à couche mince. | Il existe un coefficient de température élevé dans une résistance à couche épaisse. |

Sur un substrat isolant, un film métallique fait partie de ces résistances. | Ces résistances sont fabriquées en appliquant et en brûlant sur le substrat une pâte spécifique qui contient un mélange de verre et d'oxydes métalliques. |

La couche résistive utilisée dans cette résistance a une épaisseur de 0,1 micromètre. | La couche résistive de cette résistance est mille fois plus épaisse que les autres couches résistives. |

Cette résistance utilise un film mince comme couche de résistance. | Cette résistance utilise un film épais comme couche de résistance. |

Avantages de la résistance à couche mince par rapport à la résistance à couche épaisse

| Résistance à couche mince | Résistance à couche épaisse |

| Ces résistances atteignent des coefficients de température et des tolérances beaucoup moins élevés. | Valeurs de résistance élevées, économiques et plus compactes |

| Ils ont moins de bruit, une capacité inférieure et une inductance parasite inférieure. | Les performances en température sont très élevées. |

| Les performances électriques de ces résistances sont élevées. | La capacité de tension est élevée. |

| Réponse haute fréquence. | Non inductif par nature. |

| Il offre une puissance nominale élevée. | Haute précision et fiabilité. |

| Il y a moins de bruit. | Efficace L'emballage et l'emballage sont entièrement encapsulés. |

| Ces résistances peuvent être ajustées pour plus de précision. | Une plage de températures plus large. |

Inconvénients de la résistance à couche mince par rapport à la résistance à couche épaisse

| Résistance à couche mince | Résistance à couche épaisse |

| Ces composants sont délicats. | Ces résistances doivent être fréquemment recouvertes de verre borosilicaté pour les protéger contre les attaques chimiques, les effets environnementaux, etc. |

| Coût élevé. | Ce ne sont pas forts. |

| Besoin de manipuler très soigneusement. | Ces résistances sont très sensibles aux tensions de décharge électrostatique. |

Résistance à couche mince et applications à couche épaisse

| Applications de résistances à couche mince | Applications de résistances à couche épaisse |

| La fonction d'une résistance à couche mince est d'être utilisée dans les applications où une grande précision, un faible bruit et une grande stabilité sont requis. Ces applications peuvent inclure différents équipements tels que des applications de mesure, de test, médicales, de surveillance, d'instrumentation, de précision et audio. | Ces résistances sont disponibles dans presque tous les appareils électriques dotés d'une prise secteur ou d'une batterie, |

| Ces résistances sont utilisées dans des applications de précision. | Ces résistances sont les plus fréquemment utilisées dans les appareils électroniques et électriques. |

| Ces résistances sont utilisées pour contrôler le gain des amplificateurs opérationnels et certaines autres applications sont une division de tension stable, une référence stable, un ADC ou un DAC et des boucles de rétroaction stables. | Le PC normal comprend plus de 1 000 résistances à couche épaisse. |

| Ces résistances sous forme de réseau offrent des avantages supplémentaires en termes de performances. | Ces applications peuvent inclure des équipements de test et de mesure, des équipements de surveillance, des équipements médicaux, des applications audio, des contrôles de précision et des instruments. |

| Les résistances à couches minces sont utilisées là où une plus grande précision est nécessaire, comme la surveillance et la mesure des équipements dans les domaines aérospatial et médical, les puces informatiques audio, les applications RF, les télécommunications, les convertisseurs d'alimentation, les systèmes CVC, etc. | Les résistances à couche épaisse sont utilisées sur littéralement tous les types d’appareils électriques ; s'il a une batterie ou une prise secteur, il aura probablement une résistance à couche épaisse. |

Comparaison entre la résistance à couche mince et la résistance à couche épaisse

A partir d'une pâte d'oxyde de ruthénium sérigraphiée sur un substrat céramique, des éléments résistifs à film épais sont réalisés. Comparé à un élément résistif à couche mince, l’élément résistif est des milliers de fois plus épais. Les tolérances standard sont de 1 % et 5 %, et le TCR typique varie de 100 ppm à 400 ppm. Bien qu'elle soit beaucoup plus chère que le RMCF, la série RGC de résistances pavés à couche épaisse de semi-précision a une plage de tolérance de 0,5 % et 50 ppm. Après avoir été cuits, les éléments de résistance à couche épaisse acquièrent les propriétés du verre, les rendant naturellement résistants à l'eau.

Les applications qui exigent une stabilité élevée, une précision élevée ou un faible bruit utilisent fréquemment des résistances à couches minces. Des exemples de telles applications incluent l'instrumentation, les contrôles précis, la surveillance, les applications audio et les équipements de test et de mesure. Presque tous les types de gadgets électriques utilisent des résistances à couche épaisse ; s'il a une batterie ou une prise secteur, il en a probablement une aussi. Par exemple, il existe déjà plus de 1 200 résistances pavés dans un PC moyen, dont la majorité sont des résistances pavés à couche épaisse. Les résistances à couches épaisses seront toujours le choix résistif préféré dans toute conception de circuit jusqu'à ce qu'il y ait des considérations de stabilité, de précision ou de bruit.

Conclusion entre la résistance à couche mince et la résistance à couche épaisse

Par rapport aux dispositifs à couche épaisse, les résistances à couche mince sont capables d'atteindre des tolérances, des coefficients de température, du bruit, une inductance parasite et une capacité nettement inférieurs. Les résistances à couches minces sont traditionnellement beaucoup plus coûteuses à produire que leurs cousines à résistances à couches épaisses en raison de ces qualités supérieures ; cependant, les progrès dans les méthodes de production de masse et les environnements d'exploitation ont considérablement réduit le coût de production de résistances pavés à couches minces de haute qualité et de précision. Les résistances de la série CAR de Riedon sont proposées avec des coefficients de température de 25 ppm/°C et des tolérances jusqu'à 0,01 %.

Résistances de précision bobinées par rapport à la résistance à couche mince

Les dispositifs à couche mince sont moins précis (>0,01 %), ont un TCR plus élevé (20-200 ppm/°C) et sont moins stables (200-600 ppm/an) que les résistances de précision bobinées, mais ils sont livrés dans un petit emballage et sont peu coûteux en de grandes quantités et fonctionnent bien dans les applications à haute fréquence et à temps de montée rapide. Par conséquent, l'application est cruciale lors du choix d'une technologie de résistance de précision, comme le montre le tableau 3. Les matériaux à couches minces sont les meilleurs si l'application nécessite des temps de montée rapides (microsecondes) ou des fréquences élevées (mégahertz). Utilisez des films minces si le prix est le seul facteur. De plus, le coût supplémentaire de quelques résistances de précision aura un impact négligeable sur le coût global d'une carte composée de composants standards. Si la taille est un facteur critique, comme dans les circuits hybrides et les applications de puces, les couches minces ont l'avantage.

FAQ sur les résistances à couche mince et les résistances à couche épaisse

1.Quelle est la différence entre les résistances à couches minces et épaisses ?

Le dépôt sous vide d'une couche métallique sur un substrat isolant constitue des résistances à couches minces. Une pâte spécifique est appliquée sur le substrat par le feu pour créer des résistances à couches épaisses. Des oxydes métalliques et du verre sont combinés pour fabriquer la pâte. Le film mince est plus stable, plus précis et possède un coefficient de température supérieur.

2.Pourquoi les films minces sont meilleurs que les films épais ?

Les films minces fabriqués à partir de matériaux peuvent être facilement intégrés dans une variété d’appareils. Bien que les films minces soient assez rigides et présentent une stabilité thermique élevée, ils sont fragiles. Les matériaux organiques, quant à eux, sont robustes mais souples et ont une stabilité thermique raisonnable.

3.A quoi peuvent servir les résistances à couches minces ?

L'utilisation d'une résistance à couche mince est destinée aux applications de haute précision, à faible bruit et très stables. Ces applications peuvent contenir une variété d'instruments, notamment des applications de mesure, de test, médicales, de surveillance, d'instrumentation, de précision et audio. Ces résistances sont utilisées dans des applications précises. Une division de tension stable, des références stables, un CAN ou un DAC et des boucles de rétroaction stables sont d'autres applications pour ces résistances. Ils peuvent également être utilisés pour modifier un gain opérationnel. ampères La structure en réseau de ces résistances offre des performances améliorées. Les résistances à couches minces sont utilisées dans les domaines où une plus grande précision est requise, comme dans les systèmes CVC, les puces informatiques audio, les convertisseurs d'alimentation, les applications RF, les industries aérospatiale et médicale et les télécommunications.

4.A quoi peuvent servir les résistances à couche épaisse ?

Des exemples de telles applications incluent l'instrumentation, les contrôles précis, la surveillance, les applications audio et les équipements de test et de mesure. Presque tous les types de gadgets électriques utilisent des résistances à couche épaisse ; s'il a une batterie ou une prise secteur, il en a probablement une aussi.

5.Quels sont les deux types de résistances à film ?

Les résistances à film métallique se déclinent en deux variétés différentes : les types à couche épaisse, où l'élément résistif est une pâte à base de métal chauffée et brûlée, et les types à couche mince, où l'élément résistif est un film de dépôt en phase vapeur métallique.